On parle de Fabrication Additive (FA) ou « Additive Manufacturing » (AM) comme d’un ensemble de procédés de fabrication par ajout de matières et/ou d’énergie en couches ou amas successifs, ce qui la distingue de la fabrication par enlèvement de matière ou fabrication soustractive. Le Groupe de Travail Fabrication Additive, du Réseau des Mécaniciens du CNRS, vous propose des informations, réflexions, retours d’expériences, journées techniques et formations dans le domaine qu’il affectionne : la fabrication additive.

De l’Impression 3D

La méthode de fabrication numérique par impression 3D est une invention française née en 1984 (André, de Witte et Le Méhauté) et américaine (Hull) et n’a eu de cesse de se développer. Une des raisons de ce succès est l’offre de production de pièces complexes, personnalisées, etc. et ce, à partir de machines que l’on peut acquérir pour un coût modeste, permettant l’obtention de pièces de qualité, alors qu’une offre de machines à la fiabilité toute industrielle est également proposée. Il est également possible de créer numériquement l’objet et de transférer les données dans le monde entier pour réaliser la pièce désirée. De plus, la multitude de matériaux utilisables devient pléthorique (matériaux plastiques, résines, métaux, poudres, cires, matériaux précieux, produits naturels, aliments, médicaments,…). On note aussi l’intérêt de l’impression 3D dans ce qu’elle offre en termes d’optimisation topologique et de coût. Optimisation topologique qui permet, par exemple, une réelle co-conception mécanique et électronique des objets instrumentés, que l’on niche dans des cavités. De la co-conception à l’écoconception, l’impression 3D ouvre un livre vert et s’adapte (au moins en partie) à l’environnement (matériaux recyclés, production in situ,…). Pour toutes ces raisons, l’impression 3D s’inscrit donc dans l’industrie 4.0 pour un marché annuel d’environ 30 milliards d’euros, sur un axe de progression de l’ordre de 20% par an.

Ensemble de machines d’impression 3d au laboratoire FAST

Vers l’impression 4D

C’est probablement en Angleterre en 2012 à l’Université de Bath, mais pour la communauté en 2013, aux États-Unis au MIT, qu’a été propagée par S. Tibbits, l’idée d’apporter une dimension supplémentaire, le temps, à un objet imprimé en 3D. On parle alors d’impression 4D. Cette dimension pouvant permettre à l’objet de changer de forme, de propriétés ou de fonctions à partir du moment où il est stimulé de quelle que façon que ce soit (température, humidité, champs magnétique et électrique, mécanique, lumière,…). Avec une progression supérieure à 40%/an, le champ exploratoire pour le développement de l’impression 4D est aujourd’hui immense, on dénombre plus d’une centaine de sujets applicatifs pour lesquels elle montre son intérêt. Il est même envisagé de produire des objets autoréparables !

Impressions 3D/4D/Bio – Quelles recherches ?

Avec plus de 37 ans d’âge, même si elle n’a pas atteint la sagesse, l’impression 3D continue à se développer (taux d’augmentation proche de 20% sur un « capital » de 200.000 publications) par des recherches plutôt incrémentales concernant des problèmes résiduels liés à l’usage de cette technologie : logiciels, matériaux, procédés, etc. Depuis quelques années, se développent des procédés plus en rupture qui visent la réalisation d’objets 3D sans passer par l’étape d’additivité.

Concernant l’impression 4D plus récente (2013), le nombre de publications est sensiblement 100 fois plus faible, mais avec une progression supérieure à 40%/an. En ajoutant le temps aux paramètres d’espace, tout est (presque) à faire en explorant le triangle de convergence interdisciplinaire : Procédés (de fabrication) – Matériaux (actifs ou intelligents) – Stimulations (énergétiques). Ruptures et incrémentations y sont donc à l’œuvre.

Le bio-printing (impression 4D du vivant – 2010 environ) représente un immense espoir de voir (peut-être) le remplacement d’organes défectueux par des bio-construits. Il existe cependant des obstacles épistémologiques qui imposent une exploration satisfaisante de la complexité. En revanche, le développement d’organoïdes (amas cellulaires) réalisés en 3D pourrait ouvrir la porte à des applications en médecine personnalisée.

La Chine est aujourd’hui le pays qui contribue le plus à l’effort de recherche pendant que la France voit ses jeunes docteurs embauchés par le monde économique pour vendre (ou fabriquer) des machines 3D. Des nécessités d’alliances nationales sembleraient profitables, si l’on souhaite disposer d’une masse critique visible dans le domaine 3D en général (sortir des concepts d’« artisans vertueux » isolés), d’une force suffisante pour participer demain au déploiement de ces nouvelles technologies issues des laboratoires du CNRS et du monde universitaire.

Concevoir pour la Fabrication Additive

La quantité de défis à surmonter est importante au sein des laboratoires de recherche dépendant de nos différentes tutelles. Défis qui peuvent s’ajouter aux uns aux autres et les solutions proposées peuvent parfois être contradictoires. Concevoir, c’est aussi optimiser une pièce dans sa géométrie reliée à sa fonction, sa densité et dans le (ou les) matériau(x) qui la constitue(nt). La FA apporte des solutions à travers les procédés (parfois limités par le type de machines et le post-traitement à considérer) qu’elle propose, autorisant l’utilisation de plusieurs matériaux et des géométries complexes. C’est une véritable ouverture d’esprit qui s’offre à nous et des logiciels d’optimisation topologiques nous permettent généralement de converger vers une solution.

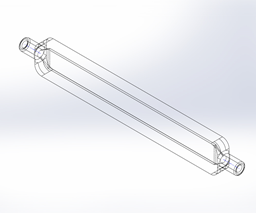

Vue CAO d’une Cellule qui sera fabriquée en SLA

Limites de la Fabrication Additive

Les industriels s’accordent à dire que l’une des limites de la FA est l’éventail trop peu large de la gamme de matériaux utilisables, ce qui ne permet de satisfaire la demande. De plus, ils pointent la contrainte de ne pouvoir utiliser que des matériaux dédiés à un type de machines vendues par le fabricant. Une autre limite concerne le temps de fabrication et il est difficile d’y remédier, si l’on considère le procédé couche par couche et la résolution imposée par la machine. On peut également indiquer que le coût engendré par la FA reste encore trop élevé (matériaux, machines,…) avec des personnels disposant de formations de haut niveau. En effet, l’utilisation des machines dédiées nécessite des compétences nouvelles des opérateurs. L’obtention des pièces obtenues en FA montre qu’il reste des progrès à réaliser en termes de rugosité et parfois d’étanchéité (selon le procédé). De plus, un post-traitement peut être requis, ce qui implique un surcoût supplémentaire. Ainsi, pour l’instant, la FA se cantonne encore au prototypage et à la moyenne série.

Vue logiciel Preform d’un plateau de pignons

Fabrication Additive en « stéréo »

L’impression 3D par stéréolithographie laser, inventée par J-C André et son équipe en 1984, permet la fabrication de pièces complexes avec une résolution de moins du dixième de millimètre. On peut également imprimer des pièces transparentes ou chargées en particules céramiques ! Des polymères liquides, de natures très diverses, sont polymérisés couche par couche par rayonnement UV à une longueur d’onde adaptée. Il est cependant essentiel de contrôler la formulation des précurseurs inorganiques ou des particules minérales si le polymère est chargé.

Pièce imprimée par stéréolithographie laser

Normalisation des procédés de fabrication additive

Le déploiement industriel de la FA implique une démarche de standardisation. De façon logique, le domaine de l’aéronautique et du spatial a dû procéder à la mise en place de normes spécifiques dédiées. D’autres acteurs industriels ont pris contact avec les organisations de normalisation. On compte, à ce jour, plus de 450 normes, majoritairement américaines. Des évolutions sont prévues, car on a observé un manquement concernant la spécification des procédés de fabrication.

« All is under control » dans le processus de fabrication

Lorsque l’on produit des pièces mécaniques, il s’avère nécessaire de mettre en place des processus de contrôle économiques. Dans le cas de la FA, il est indispensable de connaître les paramètres qui ont constitué l’environnement de fabrication des pièces : le ou les matériaux utilisés, les paramètres de fabrication (vitesse, température d’extrusion,…) et ceux de l’environnement extérieur à la machine (température, hygrométrie, pression…). Cette prise en compte fait l’objet de la traçabilité des pièces produites. On comprendra qu’elle doit être sans faille dans le cas de pièces dites critiques, utilisées par des industries de pointe comme l’aéronautique et le nucléaire.

Sans contrefaçon

Les technologies additives et toute la chaîne numérique amont sont aujourd’hui capables de reproduire très précisément des pièces ou composants dans leur forme et finition. Ceci ouvre une nouvelle porte à la contrefaçon par des équipements de plus en plus accessibles. Au-delà de l’impact économique et de la dégradation de l’image de marque des entreprises, la non-maîtrise des propriétés physico-chimiques des matériaux employés par les contrefacteurs peut conduire à des non-conformités, à des défaillances potentiellement lourdes de conséquences.

Par exemple, le cycle de vie d’un produit implique que l’on échange des données entre partenaires. Ces échanges, sur la « toile » laissent à penser que des données peuvent être piratées, ce qui peut engendrer par la suite de la contrefaçon. Une telle vulnérabilité implique une solution. L’une d’entre elles est celle des « blockchains » qui permettent un échange d’informations sécurisé. Cette technologie a été développée en 2008, il s’agit d’une technologie de stockage et de transmission d’informations, sans organe central de contrôle. Dans son rapport publié en décembre 2018, la mission d’information commune de l’Assemblée nationale sur les usages des chaînes de blocs et autres technologies de certification de registre donne la définition suivante de la blockchain :

Une blockchain est un registre, une grande base de données qui a la particularité d’être partagée simultanément avec tous ses utilisateurs, tous également détenteurs de ce registre, et qui ont également tous la capacité d’y inscrire des données, selon des règles spécifiques fixées par un protocole informatique très bien sécurisé grâce à la cryptographie.

Il est également important de pouvoir sécuriser les pièces produites en intégrant directement, aux objets imprimés, une fonction (cachée ou visible) permettant à l’objet de pouvoir être authentifié en cas de doute sur son origine/authenticité. Il existe de nombreuses solutions anti-contrefaçon et celles reposant sur la protection même des matériaux qui constituent les pièces est d’un niveau de sécurité remarquable (type forensic). En revanche, ce niveau de protection impose une analyse en laboratoire pour l’authentification d’un produit suspect et pour garantir son originalité.

Photo fournie par l’Institut Jean Lamour

Intelligence Artificielle (IA)

La FA est une technologie de fabrication à la mode et il était inévitable que l’on veuille l’associer à l’IA. Ainsi, combiner la FA et l’IA signifie que l’on cherche à optimiser : le choix du ou des matériaux, le coût de fabrication, la prédiction de la qualité obtenue, le flux de production et la géométrie de la pièce. On peut imaginer, qu’à l’avenir, la FA ne pourra se passer de l’IA ; au moins industriellement. À suivre.

Fabrication Additive ou « green washing » de la production industrielle

La FA est plus verte et vertueuse dans sa consommation de matériaux et d’énergie, comparativement aux technologies soustractives. Elle s’inscrit dans l’économie circulaire qui vise à réduire la consommation de matière première et à installer les moyens de production in situ où le besoin se fait sentir, réduisant ainsi les déplacements de personnes. De plus, la recherche sur les matériaux polymères a évolué, et la production à faible impact environnemental est visée. Ajoutons que le recyclage des matériaux et leur utilisation en tant que matière première dans des machines de production en FA est également recherché.

Covid 19

En 2020, le Réseau des Mécaniciens s’est mobilisé lors de la crise sanitaire de la Covid 19. De nombreux personnels, au sein des laboratoires, se sont impliqués dans la production de visières. Ces visières de protection requièrent l’impression3D, en plastique, d’un cerceau portant l’écran transparent de protection. Selon les capacités de la machine, l’impression du cerceau peut prendre quelques heures, la production n’est alors que de quelques unités par jour. L’activité a été coordonnée par le Réseau des Mécaniciens et le Réseau des Électroniciens du CNRS. Pour gagner en efficacité de production et de distribution, une coordination locale des activités, avec des sites restés ouverts (essentiellement des FabLab), a été mise en place. La production a pu être estimée à 5 000 visières, pour les deux premières semaines de fabrication (29/3-14/4/2020). Les gros sites de coordination, Saclay, Marseille, Bordeaux, Toulouse, Lille et Nice ont livré leur production directement aux hôpitaux (AP-HP, AP-HM, CHU …), les sites plus petits alimentant directement les EHPAD et médecins de ville.

Visière fabriquée en impression 3D – LPC2E

Fabrication Additive et exposition aux particules

La FA ne cesse d’évoluer mais son essor doit s’accompagner de l’analyse des risques associés. Des mesures d’hygiène, de sécurité et environnementales sont développées afin de caractériser la quantité et les types d’émission de particules autour et en dehors des machines. Nous invitons les lecteurs à se rapprocher de leur Service d’Hygiène et de Sécurité et de l’INRS pour de plus amples informations.

FabLab

FabLab, contraction des mots « fabrication laboratory », est un atelier de fabrication libre encadré par le Massachusetts Institute of Technology (MIT) et la Fab Foundation. Imaginé par l’américain Neil Gershenfeld, son modèle de fonctionnement est celui d’un ensemble de logiciels et de machines opens-sources (Fab Modules), mais aussi de compétences et de savoirs partagés. Le concept répond à une charte (Fab Charter). Pour se déclarer FabLab, il est nécessaire d’être reconnu par la Fab Foundation. À cette fin, une formation à la Fab Academy peut s’avérer utile. Enfin, les FabLabs se sont constitués en un réseau très actif.

Adrian Bowyer

Adrian Bowyer est un ingénieur et mathématicien anglais, de l’Université de Bath, connu pour avoir démocratisé la fabrication additive par filament. Son apport au projet RepRap (« Perplication Rapid Prototyper ») a été essentiel. Ce projet d’autoréplication permet de répliquer une partie des pièces d’une machine d’impression 3D, en libre accès (sans brevet et plans accessibles à tous), à partir d’une imprimante 3D. Ce projet est en réalité la continuité du projet Fab@home (fabrication numérique et libre accès) mais y ajoute l’autoréplication.

(Pour le GT Fabrication Additive du RDM : Lionel AUFFRAY – le 21/07/2021)

Le Réseau des Mécaniciens du CNRS, via son Groupe Technique Fabrication Additive (RDM FA), propose une formation dans le domaine de la Fabrication Additive (FA). Intitulée « Manipuler des procédés de […]

La journée technique se déroulera à l’Institut Jean Lamour (IJL – UMR7198 CNRS – Université de Lorraine), laboratoire de recherche fondamentale et appliquée en science des matériaux. Elle permettra de présenter les activités […]

Le GT Fabrication Additive vous propose la synthèse d’une enquête, qu’il avait menée sous la direction de P. Repain en 2019, à propos de l’impression 3D pratiquée par les adhérents […]